不同结合剂对红柱石耐火砖性能都有哪些影响?

红柱石的特点是传导性低、抗蠕变性高及受热时体积变化小。结合剂的种类显著地影响着红柱石砖的性能。在由Esteghlal型黏土和RR40型黏土组成的配料中,分别采用木质磺酸钙和膨润土作结合剂,将这两种配料制成的砖分别在1000℃、1200℃及1450℃下进行烧成,并测定其体积密度、显气孔率和常温耐压强度。采用X射线衍射法鉴定了物相。研究结果表明,膨润土可以显著地改善此种耐火材料的质量,而木质磺酸钙只能改进其成型性能,但对其最终性能无影响。

1前言

红柱石具有下列性能:无气孔、热导率低及非可逆地转化为莫来石,在莫来石中它保持着自己的形态和尺寸,而且不发生体积变化和二次莫来石化,就是说结合剂或在常温下或在高温下起作用。

这些性能可保证红柱石制品获得下列特性:体积稳定、荷重软化点高、抗蠕变性好、抗热震性高、抗CO侵蚀性高及热导率低。根据这些特性便可在下列工业部门中使用以红柱石为原料制造的耐火材料:玻璃工业、陶瓷工业、炼铝工业及炼钢工业。

但是各种不同的结合剂对此种砖具有较大的影响,并可保证扩大其应用范围。在本研究工作中尝试分析了结合剂对此种耐火材料性能的影响。

应当指出,关于各种加入剂对莫来石化的影响做了大量的研究工作,但是通过改变配料组成及结合剂类型而使此类耐火材料性能达到最佳化却未做过研究。

2实验

首先利用两种不同的黏土作原料制备了6种配料,然后再根据所取得的结果另外制备了3种配料。

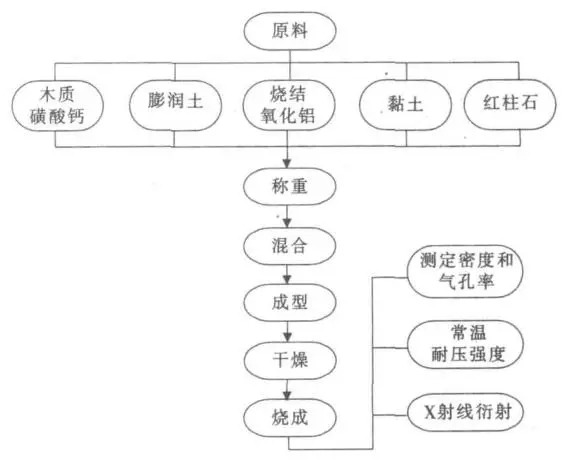

这些配料的制备方法如下:首先按照配方制备配料,待均匀化之后再对配料进行加压成型。将成型后的试样于110℃在干燥器中干燥24h,然后经过一定的时间在一定的温度下将其烧成。随后测定了气孔率、体积密度、常温耐压强度及鉴定物相。图1中示出了本研究工作采用的流程图。

图1 研究工作采用的流程图

2.1原料

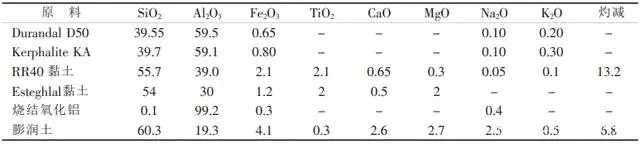

表1中列出本研究工作中所用原料的化学成分。

2.2砖的配料组成

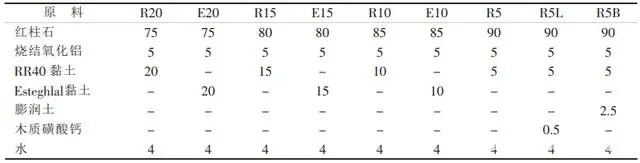

表2中列出了本研究工作所用配料的配方。表中示出了9种配料组成,其中R20和E20、R15和E15、R10和E10的组成绝对是相似的,但它们唯一的差别就是黏土的类型不同。根据研究结果可知,后3种配料均采用RR40型黏土制备。

2.3砖的制备

按照下面方法制备配料:

——在第1阶段将含有粗颗粒的料进行充分混合。红柱石的粒度为1~3mm和0~1mm;——在第2阶段向所制备好的配料中加水;

——在第3阶段将细颗粒料进行充分混合,此部分料中包括烧结氧化铝和粒度<160μm的红柱石;

表1原料的化学成分/%

表2砖配料的配方/%

——在第4阶段将第2阶段制备好的配料与第3阶段制备好的配料混合起来;——在第5阶段向第4阶段所制备好的配料中加入黏土并与之充分混合。

在制备配料R5L时,在第2阶段及加水之前,将木质磺酸钙加入水中调和均匀,然后将该调和的液体倒入第1阶段所制备的配料中。

在制备配料R5B时,先将黏土和膨润土进行混合,然后将该混合物倒入第4阶段所制备好的配料中。

每种配料制成每份80g,然后将其睏置24h,旨在达到均匀化。

采用40t液压机进行成型。所使用的压模为圆柱形,直径31.4mm。为防止出现分层现象,分3个阶段将配料加入压模中。在这3个阶段采用手工成型,然后利用成型设备分2个阶段进行加压成型。在第1阶段的15s内采用36MPa的压力,然后在第2阶段的25s内采用73MPa的压力。

成型之后,将试样放入干燥器中于110℃干燥24h。干燥之后将每种配料组成的试样分别于1000℃、1200℃及1450℃下进行烧成,历时5h。

2.4密度及气孔率

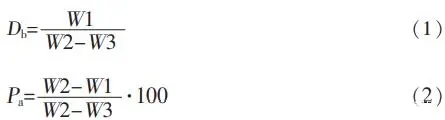

在进行试验时,将试样放置在70℃的水中3h,然后放置于常温的水中。此后从水中取出试样,在漂浮状态和饱和状态下对试样进行称重。应当指出,为了使取得的结果具有更大的可靠性,共对3个试样进行了试验。然后按照公式(1)和公式(2)计算其体积密度和气孔率。由于110℃下干燥后的试样未达到所要求的强度,因此对其气孔率及体积密度未进行计算。

式中:Db—体积密度;Pa—气孔率;W1—湿重;W2—饱和重量;W3—漂浮重量。

2.5常温耐压强度

在进行试验时,使用了压力为200kN的液压机,并取得破损所需要的力。为了使取得的结果更可靠及减少出现误差的可能性,共对3个试样进行了试验。

2.6X射线衍射

对在1450℃下烧成的含5%黏土的3种配料组成的试样进行了试验,并取得了相应的衍射图。

3结果及讨论

3.1密度和气孔率

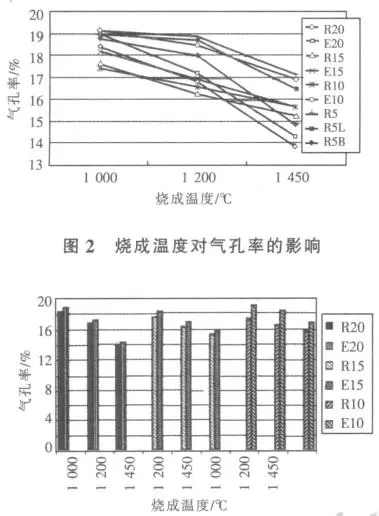

如图2所示,随着烧成温度的提高,气孔率下降。看来,这是由于出现了大量的玻璃相所致,并且玻璃相流入空隙中。在较高的温度下,不仅玻璃相数量增加,而且它变得更有流动性,因而在烧成温度升高时导致气孔率下降。

此外,如图3所示,采用RR40黏土制备的试样的气孔率低于用Esteghlal黏土制备的试样的该项指标,这可能是由于RR40黏土颗粒比Esteghlal黏土颗粒微细所致。

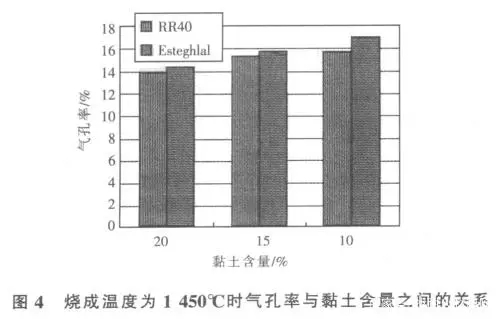

如图4所示,就采用两种黏土制备的试样而言,随着黏土数量的减少,其气孔率却增大。造成此种现象的原因可能是玻璃相数量下降所致。当然仅在烧成温度为1450℃时才可以观察到此种现象,而在其它烧成温度下则不会发生此种情况。

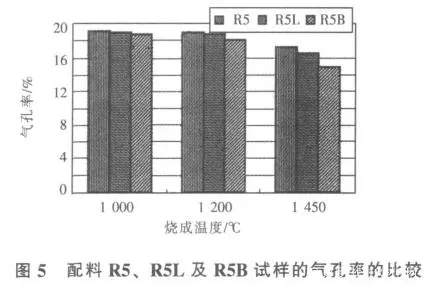

此外,如图5所示,在将R5、R5L和R5B这3种配料进行比较时发现,采用膨润土制备的配料R5B试样的气孔率小于配料R5L试样的该指标;配料R5L试样的气孔率小于配料R5试样的该指标。这表明,由于玻璃相的增多,膨润土可能引起玻璃相产生流动性,并充填于空隙内。

还有一种可能性,与无加入剂的配料R5试样比较,木质磺酸钙可能是使玻璃相流动性得到改善的原因。

3.2常温耐压强度

如图6所示,对于所有配料的试样来说,提高烧成温度可使强度得到提高。随着烧成温度的提高,其莫来石化程度也提高,从而使其结合得到强化。另一方面,随着烧成温度的提高,其玻璃相数量也增加,对提高强度来说这也是有效的。

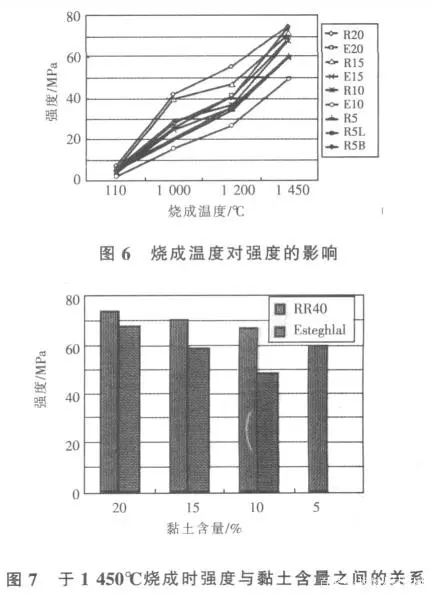

如图7所示,随着黏土含量的减少,其强度也下降。这是由于黏土含量影响莫来石化所致。

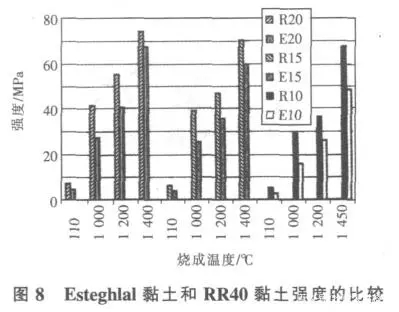

如图8所示,Esteghlal黏土和RR40黏土具有不同的强度,其原因是Esteghlal黏土含有较多的杂质,而且其莫来石化程度也较低。由于RR40黏土颗粒的粒度小于Esteghlal黏土颗粒的粒度,而且其固态扩散性良好,所以前者的强度高于后者。

如图9所示,配料R5、R5L及R5B的试样具有较高的强度;配料R5和R5L试样的强度几乎相同,而配料R5B试样的强度则高于配料R5和R5L试样的该指标。这表明采用少量黏土和膨润土时也可以达到较高的莫来石化程度。

同时观察到,配料R5及R5L试样具有近似的强度,并且配料R5L中的木质磺酸钙有助于改善成型性能,故在成型各种不同尺寸的砖时它会起到有效的作用。

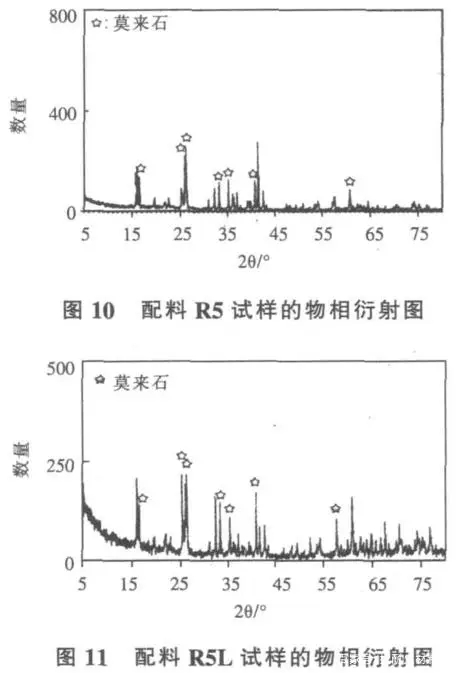

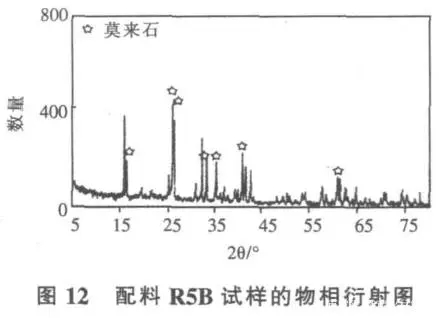

3.3X射线衍射

在图10、11及12中示出配料R5、R5L及R5B试样的X射线衍射结果。在此项研究工作中最重要的物相为莫来石相。配料R5B试样中的莫来石相数量大于其它两种配料试样的该相数量,这证明该配料试样的强度较高,而对于取得较大的莫来石化程度及较强的结合来说,膨润土具有较大的影响力。

4结论

(1)采用RR40黏土制备的试样性能比采用Esteghlal黏土制备的试样更好;(2)当黏土使用量减少时,常温耐压强度随之下降,但是由于莫来石数量的增加,可以预测其高温性能能够得到改善;(3)颗粒组成及更细小的颗粒有利于改善性能;

(4)采用木质磺酸钙有助于改善成型性能;

(5)膨润土有助于提高强度和增大莫来石相的数量,也有可能改善其高温性能。

下一篇:高强耐磨耐火砖的耐磨性